Одним из стратегически важных направлений деятельности металлопрокатного производства считается обработка нержавейки. Данный материал пользуется большой популярностью в промышленности, строительстве, в области организации инженерных систем. Он выступает важным сырьем, из которого производятся трубы из нержавейки, фитинги, профиля, фланцы, отделка и т.д.д. Причина очень большого спроса прячется в отличных технико-эксплуатационных свойствах металла, обусловленных наличием оксидной пленки. Она образуется в результате контакта сплава с кислородом на последнем этапе производства. Основная ее функция – защита поверхности от различных типов ржавчины.

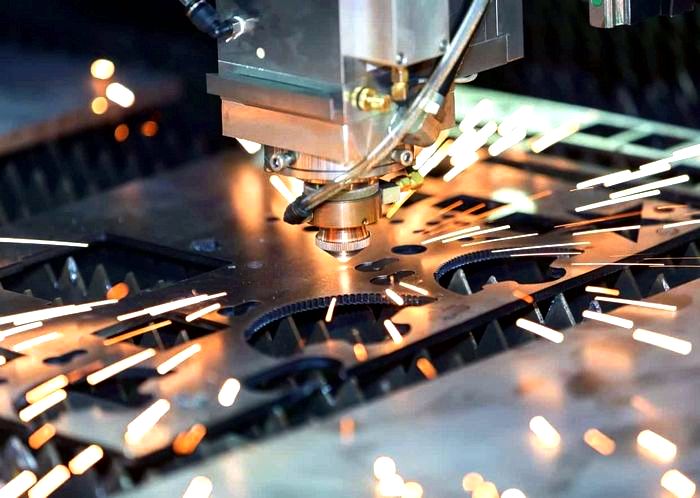

При резке лазером металла получается гладкий, четкий и ровный срез без окалины. Ее используют для производства деталей большой точности из листового металла, разных фигурных изделий и элементов металлических конструкций. Резка лазером считается идеальным выбором среди методов разрезания листовой нержавейки, латуни, алюминия.

Резка металла при помощи лазера выполняется на спецоборудовании при помощи сфокусированного луча лазера с преимущественно компьютерным управлением. Такой луч обеспечивает очень большую концентрацию энергии на небольшой площади, что дает возможность разрезать фактически любой материал.

Преимущества обработки нержавеющей стали лазером

- Технология резки металла лазером нержавеющей стали почти не имеет ограничений по сложности деталей, вырезаемых. Лучом можно разрезать не только листы, но и трубы.

- Полное отсутствие механического контакта инструмента с металлом, самая маленькая зона воздействия тепла луча обещают отсутствие деформирований деталей.

- Резка нержавеющей стали лазером в азоте делает быстрее процесс обработки, а еще повышает качество кромок. Линии получаются четкими, края реза – гладкими, без наплывов.

- Применение для обработки металла станков с числовым программным управлением дает возможность свести на нет неточности резки, расширить точность позиционирования и разрезания.

- Благодаря тонкой линии реза отступы между деталями на раскладке минимальны, что способствует экономному применению материала.

Как лазер режет нержавейку

Процесс разрезания нержавеющей стали лазером происходит в режиме автомат. Программа обработки базируется на электронной модели, поэтому создание макета считается очень важным подготовительным этапом. Дальше всем процессом управляет ЧПУ система, согласно заложенной в память станка программы.

При попадании на поверхность луча, сфокусированного в точке, металл плавится в месте контакта. Лазер, двигающийся по заданной траектории, оставляет за собой тонкий контур.

Так как световое пятно имеет крайне небольшой диаметр, зона высокотемпературного воздействия ограничена линией реза. Материал и заготовки не перегреваются и не изменяются.

Подача в зону реза дополнительного газа- азота дает возможность избежать образования на краях деталей тугоплавких соединений (как, к примеру, в воздушной или кислородной обстановке). Аккуратный срез точно описывает контур, установленный программой. А если вас интересует резка нержавейки на заказ, переходите на сайт.

Почему собственно резка лазером для нержавейки?

Многие спрашивают, какой все таки вид металлообработки выбрать. Резка лазером нержавеющей стали не довольно доступный вариант работ с металлом, но, все таки, пользуется большой популярностью. Выбор собственно такого способа предпочитают, мотивируя бесспорными хорошими качествами.

- Возможность резки контуров плоских деталей. Причем уровень сложности бывает разнообразной.

- Большая точность при выполнении обработки лучом лазера.

- Влияние на небольшую локацию, за счёт чего повреждений нет.

- Не потребуется обработка после, что важно для быстрой сдачи заказа в эксплуатацию.

- Скорость изготовления удивительно быстрая.

- Отсутствие антропогенного фактора. Специалистом по работе со лазерным станком выставляется заданные по чертежам параметры. После этого автоматично станком выполняется резка и вскоре заказчик может получить собственные изделия.

- Возможность применять листы нержавейки различной толщины.

- Изготовление изделий из нержавейки, которые могут применяться в самых разных областях, включая промышленность.

- Возможность производства как больших, так и достаточно мелких деталей.

- Современное оборудование высокой технологии